Comment garantir un fonctionnement optimal d'une alimentation ?

Cinq points d’attention pour les ingénieurs en alimentation électrique

INTRODUCTION

Les alimentations (AC/DC) sont indispensables au bon fonctionnement des dispositifs électroniques. Ce composant essentiel convertit l’énergie électrique provenant, par exemple, du réseau électrique (230 VCA) en une tension que l’équipement peut utiliser, telle que 24 VCC pour un automate programmable (PLC).

Dans d’autres cas, une tension continue issue d’une batterie de voiture (12 VCC) doit être convertie, via un convertisseur (DC/DC), à une autre valeur, comme 48 VCC, une tension utilisée dans les véhicules récents pour les vitres électriques. Un convertisseur DC/DC permet également de maintenir une tension stable afin d’éviter qu’une chute de tension ne survienne en cas de charge croissante ou de température décroissante. Par ailleurs, il peut assurer une isolation galvanique afin de protéger l’électronique sensible et coûteuse située en sortie contre des perturbations telles que les surtensions en entrée.

Sans alimentations ni convertisseurs, il n’y aurait pas d’éclairage à LED, les trains ne circuleraient pas, les machines à café ne broieraient pas de grains, et il serait impossible d’écouter la radio ou de regarder la télévision. Toutefois, une mauvaise utilisation des alimentations peut engendrer de sérieux problèmes. Un concepteur qui ne tient pas compte, dès la phase de développement, de facteurs tels que les courants d’appel, les pointes de courant, les courants de fuite ou la dissipation thermique dans le boîtier, court le risque que l’application ne soit pas conforme aux normes en vigueur, voire qu’elle ne fonctionne pas du tout.

Les alimentations défaillantes sont, hélas, une source fréquente de pannes. Selon une étude menée par Zerto, spécialiste de la reprise après sinistre, plus de 30 % des défaillances matérielles dans les environnements informatiques sont dues aux alimentations. Une telle panne peut entraîner des pertes de données, de productivité et, in fine, de chiffre d’affaires.

Cependant, dans de nombreux cas, ces dysfonctionnements peuvent être évités en tenant compte, dès la conception de l’équipement, les exigences relatives à l’alimentation. À quoi l’ingénieur doit-il être attentif ? Ce livre blanc présente cinq points essentiels accompagnés de conseils pour garantir un fonctionnement irréprochable.

TYPES D’ALIMENTATION

La plupart des ingénieurs connaissent bien le fonctionnement des alimentations électriques et les avantages et inconvénients des différents types. Toutefois, pour mieux appréhender les défis actuels liés à leur utilisation, il est utile de revenir brièvement aux fondamentaux : comment les alimentations ont-elles évolué au fil du temps ? Quels sont les grands types ?

ALIMENTATIONS LINÉAIRES

Dans une alimentation linéaire, un transformateur ajuste la tension d’entrée élevée à une tension de sortie plus faible et exploitable. Cette tension est ensuite redressée à l’aide d’un pont de diodes, puis filtrée. Enfin, un circuit de régulation, tel qu’un régulateur shunt, stabilise la tension de sortie en compensant les variations.

Les alimentations linéaires sont volumineuses et lourdes car elles fonctionnent à la fréquence du réseau. Leur rendement est faible, ce qui entraîne une forte production de chaleur. Pour ces raisons, elles sont de moins en moins utilisées. Leur principal avantage réside dans la fourniture d’une tension très stable et précise, ce qui les rend toujours pertinentes pour des applications de mesure.

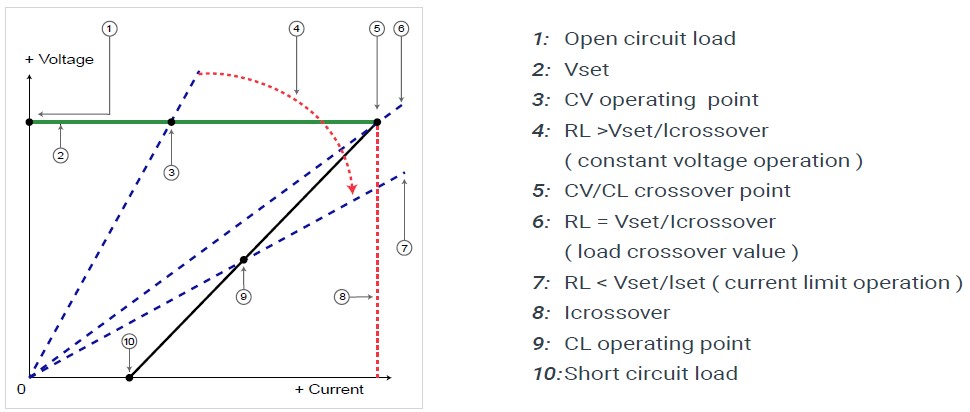

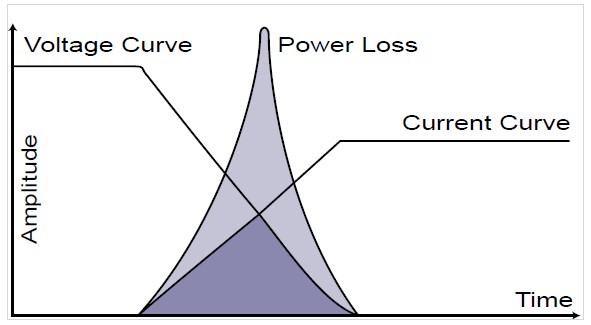

ALIMENTATIONS À DÉCOUPAGE

Dans une alimentation à découpage ou SMPS (Switched-Mode Power Supply), un transistor reçoit un signal de commande à très haute fréquence (100 kHz ou plus). Cette fréquence de commutation très courte permet de mettre le transistor en conduction pendant une durée variable à chaque cycle, selon un signal de PWM (modulation de largeur d’impulsion) avec un cycle de service ajustable.

Par exemple, si la charge augmente et que la tension chute, le transistor reçoit un signal PWM avec un cycle de service plus élevé, ce qui augmente le temps de conduction, permettant ainsi à plus d’énergie de passer vers la sortie. La tension de sortie remonte alors rapidement à la valeur demandée, par exemple 24 VCC, et reste stable malgré les variations de charge.

L’avantage majeur des alimentations à découpage réside dans le fait qu’à fréquence de commutation élevée, les composants non actifs (condensateurs, inductances) peuvent être bien plus compacts que dans une alimentation linéaire, tout en assurant les mêmes fonctions. Le rendement est également bien supérieur. En contrepartie, les pertes de commutation persistent à haute fréquence.

|

Figure 1. Pertes de puissance

De plus, ce type d’alimentation génère inévitablement des interférences électromagnétiques (EMI). Les pics de courant et de tension causent une usure prématurée des composants. Pour limiter les pertes de commutation, on peut remplacer les diodes par des MOSFETs activés par paires — une technique appelée redressement synchrone.

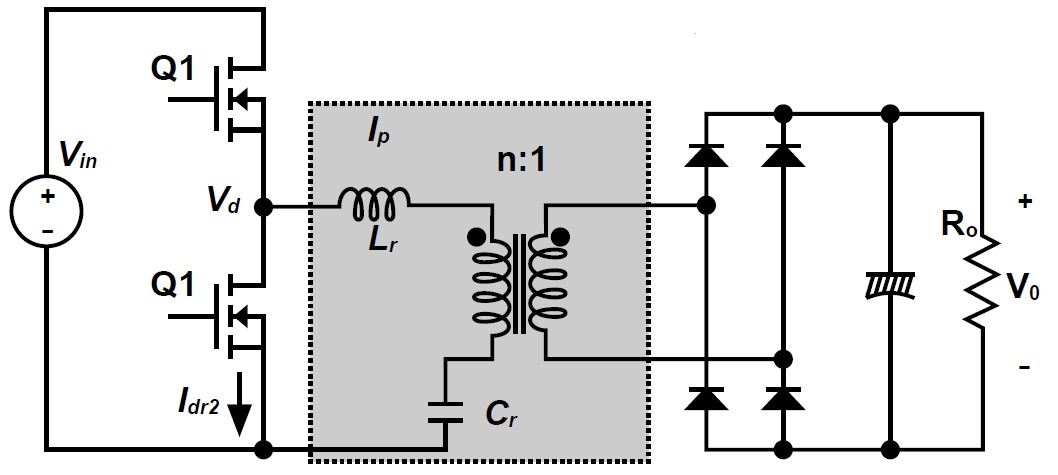

CONVERTISSEURS RÉSONANTS

Dans les convertisseurs résonants, un circuit résonant (appelé "réservoir résonant") est placé avant le transformateur. Il génère des tensions et courants sinusoïdaux, permettant une commutation douce (soft switching). Les commutations se produisent alors lorsque la tension ou le courant est nul, ce qu’on appelle Zero Voltage Switching (ZVS) ou Zero Current Switching (ZCS).

Ce type de conversion minimise les pertes, qui peuvent être quasi nulles dans des conditions idéales, en particulier avec des MOSFETs en carbure de silicium (SiC). Le rapport cyclique est constant (50 %), mais la fréquence de commutation varie selon l’ajustement nécessaire de la tension de sortie.

L’inconvénient est que le schéma de commande est plus complexe que pour une alimentation à découpage classique. De plus, l’absence de fréquence fixe complique également la conception du filtre.

|

Figure 2. Principe de fonctionnement d’un convertisseur résonant

POINTS D’ATTENTION

Aujourd’hui, la grande majorité des appareils électroniques utilise des alimentations à découpage, souvent combinées avec la modulation de largeur d’impulsion (PWM). Le convertisseur résonant est plus coûteux et complexe. Ce type de convertisseur est pour l’instant réservé aux applications haut de gamme. Lorsque la minimisation des pertes de commutation est cruciale, le convertisseur résonant — éventuellement équipé de MOSFETs SiC — constitue un choix judicieux.

Dans tous les cas, l’alimentation représente un point d’attention majeur lors de la conception d’un appareil, qu’il s’agisse d’une machine industrielle ou d’un système d’éclairage. Quelles sont les exigences auxquelles doit répondre une alimentation, notamment au regard du boîtier, des conditions environnementales et des normes applicables ? Les chapitres suivants traitent successivement de :

- Interférences électromagnétiques (EMI)

- Courants d’appel et courants de pointe

- Densité de puissance et gestion thermique

- Protection contre les surintensités

- Certifications

INTERFÉRENCES ÉLECTROMAGNÉTIQUES

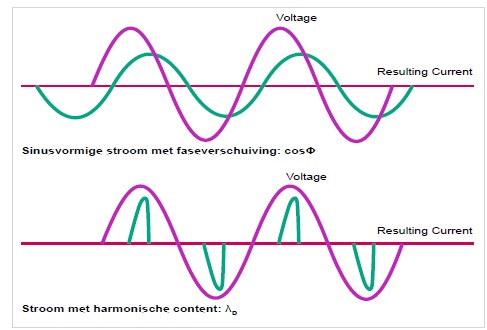

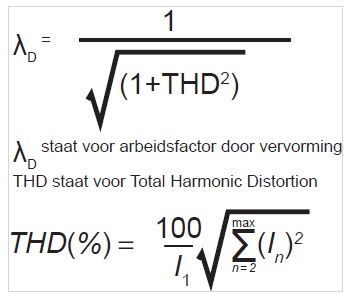

La puissance absorbée sur le réseau électrique est le rapport entre la puissance de sortie et le produit du rendement par le facteur de puissance. Ce facteur de puissance est lui-même le produit de deux facteurs : celui lié au déphasage entre la tension et le courant (par exemple, au démarrage quotidien de moteurs lourds à forte charge inductive) et celui lié à la déformation du courant absorbé.

Cette dernière forme de pollution du réseau — appelée interférences électromagnétiques (EMI) — est caractéristique des alimentations à découpage.

|

Figure 3. Cos Phi

|

Figure 4. Facteur de puissance lié à la distorsion

La conséquence est un excès de courant réactif, ou puissance réactive. Les fournisseurs d’électricité doivent donc fournir une puissance supérieure à la puissance utile et utiliser des câbles de plus gros calibre pour transporter ce courant réactif, qui n’apporte aucune énergie utile. En Europe, la norme EN 61000-3-2 vise à limiter cette pollution en imposant l’utilisation d’alimentations avec correction du facteur de puissance (PFC). La PFC doit maintenir les harmoniques paires et impaires en dessous d’un certain seuil. Ainsi, le courant absorbé sur le réseau retrouve une forme proche du sinus, la distorsion diminue, et le courant réactif est réduit.

La conséquence est un excès de courant réactif, ou puissance réactive. Les fournisseurs d’électricité doivent donc fournir une puissance supérieure à la puissance utile et utiliser des câbles de plus gros calibre pour transporter ce courant réactif, qui n’apporte aucune énergie utile. En Europe, la norme EN 61000-3-2 vise à limiter cette pollution en imposant l’utilisation d’alimentations avec correction du facteur de puissance (PFC). La PFC doit maintenir les harmoniques paires et impaires en dessous d’un certain seuil. Ainsi, le courant absorbé sur le réseau retrouve une forme proche du sinus, la distorsion diminue, et le courant réactif est réduit.

Le respect de cette norme est obligatoire dans l’UE pour tout appareil consommant entre 75 W et 1000 W. Cette catégorie comprend une large gamme d’équipements : ordinateurs, réfrigérateurs, téléviseurs, caisses enregistreuses, caméras de surveillance, etc. Pour l’éclairage, la limite inférieure est même de 25 W, car plusieurs pilotes peuvent être raccordés sur un même circuit. Le non-respect de la norme EN 61000-3-2 peut avoir de lourdes conséquences pour un fabricant. De plus en plus de clients exigent la présence d’une PFC dans leurs spécifications. Pas d’alimentation avec PFC ? Le produit sera rejeté.

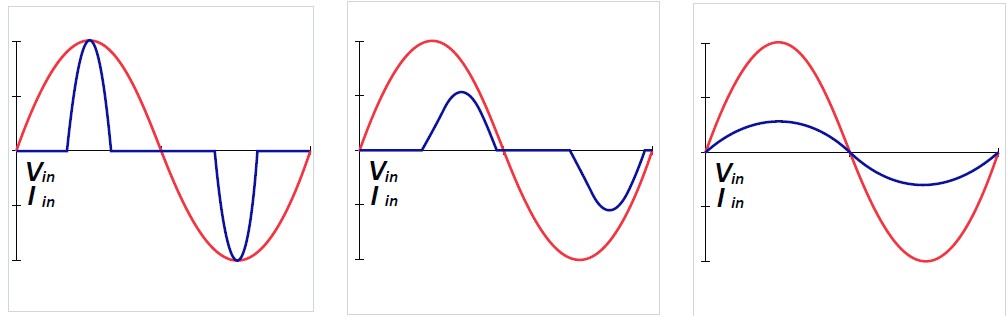

Il existe deux méthodes pour améliorer le facteur de puissance et réduire la puissance réactive :

1. PFC PASSIVE

Un inducteur de retard est placé à l’entrée. Il provoque un déphasage de courant qui tend à lui faire épouser la forme sinusoïdale de la tension. Les harmoniques et la puissance réactive sont ainsi réduites.

2. PFC ACTIVE

Un circuit électronique composé de transistors et de diodes corrige le courant absorbé, qui devient quasi parfaitement sinusoïdal. Le facteur de puissance est alors proche de 1, même si une légère variation subsiste selon la tension d’entrée et la charge. Cette méthode est plus onéreuse, mais offre une performance bien supérieure.

|

Figures 5-7. Courant d’entrée sans PFC (G), avec PFC passive (M) et PFC active (D)

COURANTS D’APPEL ET COURANTS DE POINTE

Au démarrage d’une alimentation à découpage, les condensateurs vides provoquent des courants d’appel courts mais très élevés, pouvant atteindre 50 A ou plus. Ces courants ne durent qu’une fraction de seconde et ne constituent donc pas un danger, la chaleur générée sur une telle durée étant insuffisante pour endommager les câbles.

Toutefois, si le concepteur n’a pas pris en compte ces courants d’appel, il y a un risque que les disjoncteurs sautent, privant ainsi l’équipement d’alimentation. Plusieurs solutions permettent d’éviter cela :

DISJONCTEURS LENTS

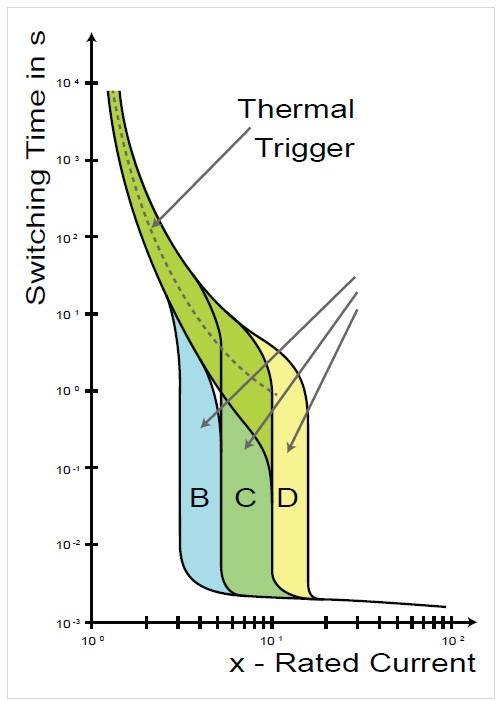

L’utilisation de disjoncteurs à déclenchement retardé (« B », « C » ou « D ») permet de supporter plusieurs fois le courant nominal pendant un court instant. Un disjoncteur « B » supporte 3 à 5 fois le courant nominal, adapté aux appareils domestiques courants. Les disjoncteurs « C » tolèrent 5 à 10 fois le courant nominal, recommandés pour des courants d’appel moyens ou plusieurs alimentations sur un même circuit. Les disjoncteurs « D » sont conçus pour les environnements industriels.

|

Figure 8. Disjoncteurs lents

LIMITATION PASSIVE DU COURANT D’APPEL (ICL)

Une résistance chauffante (NTC) absorbe le courant d’appel. C’est une solution peu coûteuse et simple à mettre en œuvre. En revanche, pour des puissances élevées, les pertes par dissipation sont trop importantes si la résistance reste toujours en série avec la charge. De plus, cette méthode est peu adaptée aux alimentations fréquemment mises sous et hors tension, car la résistance chauffe et perd son efficacité protectrice.

LIMITATION ACTIVE DU COURANT D’APPEL

Un circuit associant une résistance fixe (non dépendante de la température) et un semi-conducteur commuté est utilisé. Lors d’un pic de courant (démarrage ou fonctionnement), le semi-conducteur s’ouvre, limitant le courant par la résistance. Quand le pic passe, il se ferme pour éviter les pertes inutiles. Cette solution est plus onéreuse.

Un pic de consommation peut aussi être causé par d’autres événements que la mise sous tension, et durer plusieurs secondes. Par exemple, une machine à café broyant des grains a besoin d’un courant élevé pendant quelques secondes. Dans ce cas, l’utilisation d’une alimentation dotée d’une fonction « peak power » est recommandée. Certaines alimentations conçues pour fournir 10 A peuvent en fait délivrer jusqu’à 18 A, à condition que le cycle de service du courant de pointe ne dépasse pas une certaine limite, et que le courant moyen ne dépasse pas la valeur nominale.

DENSITÉ DE PUISSANCE ET GESTION THERMIQUE

De fortes puissances sont désormais contenues dans des boîtiers de plus en plus petits. Par exemple, il existe sur le marché des convertisseurs délivrant 250 W dans un boîtier ne dépassant pas la taille d’un « half brick », avec une plage d’entrée de 16 à 160 VDC. Cependant, ces boîtiers compacts compliquent l’évacuation des pertes de puissance sous forme de chaleur, ce qui impacte notamment la durée de vie des composants. Une règle souvent utilisée — basée sur la relation d’Arrhenius — stipule que pour chaque augmentation de température de 10 degrés, la durée de vie des composants électroniques est divisée par deux. Une température trop élevée provoque également le déclenchement des protections de l’alimentation. Une bonne gestion thermique est donc cruciale. Dès la phase de conception, il faut prendre en compte le dégagement de chaleur afin de choisir immédiatement l’alimentation appropriée.

QUESTIONS IMPORTANTES LORS DU PROCESSUS DE CONCEPTION :

- Quelle est la température à 1 à 3 centimètres au-dessus de l’alimentation ?

- Quelle est la température ambiante ? L’appareil sera-t-il installé en Norvège ou à Dubaï ? Le lieu d’utilisation influence fortement la gestion thermique.

- À quoi ressemble le boîtier ? Offre-t-il suffisamment de possibilités pour dissiper la chaleur ? Dans un boîtier étanche IP67, la température peut augmenter encore davantage.

- Y a-t-il une paroi métallique pour fixer l’alimentation ?

- Existe-t-il des possibilités d’intégrer un ventilateur ? Quelle ventilation forcée peut être prévue ?

- Dans quelle position l’alimentation sera-t-elle montée (horizontale, verticale, etc.) ?

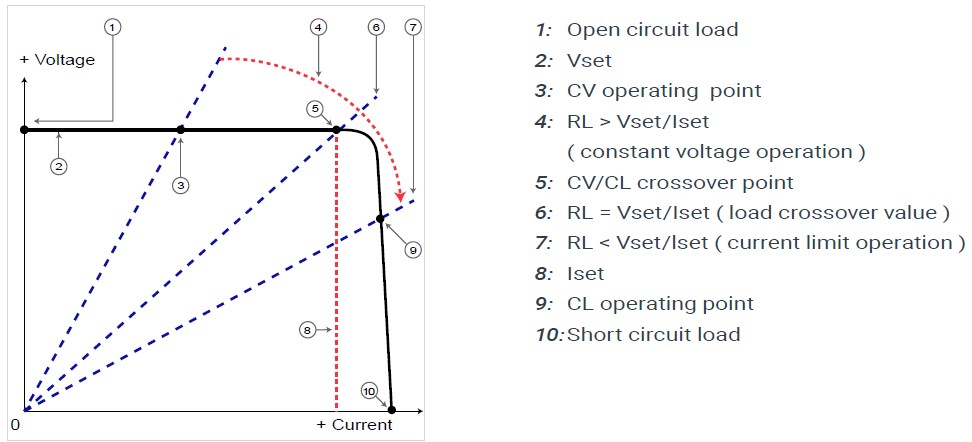

PROTECTION CONTRE LES SURINTENSITÉS

Si un moteur « hoquète » au démarrage, cela signifie souvent que la protection contre les surintensités n’a pas été correctement dimensionnée. Avec une limitation de courant de type « foldback », l’alimentation ne peut souvent pas fournir le courant nécessaire — sauf si elle est surdimensionnée — ce qui déclenche la protection contre les surintensités et coupe l’alimentation. Le moteur tente alors de redémarrer, mais la même chose se reproduit. Le moteur hoquète sans jamais démarrer. Ces redémarrages répétés produisent un bruit caractéristique appelé « comportement hiccup ».

Installer une alimentation plus puissante pourrait résoudre ce problème, mais ce n’est pas toujours possible en raison de contraintes d’espace ou de budget. Dans ces cas, la limitation de courant « constante » est une meilleure option. Lorsque le courant maximal est dépassé, la tension de sortie baisse très brièvement, mais le courant requis est fourni, et la tension se rétablit immédiatement à la valeur demandée (par exemple 24 VDC).

Figure 9. Limitation de courant « Foldback »

Figure 10. Limitation de courant « Constante » |

CERTIFICATIONS

Une question importante lors du choix d’une alimentation est : vers quels pays le produit sera-t-il exporté ? En cas d’exportation vers les États-Unis, l’alimentation doit répondre aux exigences de sécurité et d’EMC des Underwriters Laboratories (UL). Est-ce qu’un label UL Recognized ou UL Listed ? Pour une exportation vers l’Allemagne ou la Chine, ce sont respectivement les labels TÜV, EAC et CCC qui s’appliquent.

La certification nationale est coûteuse. Un seul cycle peut facilement atteindre 10 000 dollars. Pour un produit exporté vers une dizaine de pays, il est plus économique de passer par une certification de type Certified Body (CB). Ce processus coûte environ autant qu’une seule certification nationale, mais le label CB est généralement reconnu internationalement.

Si les labels nationaux restent nécessaires, le rapport CB permet de réduire les coûts par pays, passant souvent de 10 000 à environ 3 000 dollars. Ces 3 000 dollars couvrent les frais administratifs facturés par les organismes de certification pour délivrer leur label après évaluation du rapport CB.

CONCLUSION

Tous les appareils électriques nécessitent une ou plusieurs alimentations ou convertisseurs. Ils sont indispensables. Le choix de la bonne alimentation est toutefois très important. Une alimentation mal adaptée au design du produit engendre inévitablement des problèmes d’alimentation électrique.

Ces problèmes peuvent avoir de graves conséquences. Un appareil qui pollue trop le réseau électrique risque d’être rejeté par les clients. Un mauvais dimensionnement face aux courants d’appel et de pointe peut empêcher le bon fonctionnement d’un appareil, d’une machine ou d’une application. Ces problèmes peuvent être évités en réfléchissant dès la phase de conception à l’alimentation la mieux adaptée à l’application.